前 言

油品的殘炭值, 是指油品在特定的高溫條件下,經過蒸發及熱裂解過程后 ,所形成的炭質殘余物占油品的質量百分數。殘炭值的大小與油品的化學組成及灰分含量有關。除灰分外, 油品中的膠質、瀝青質及多環芳烴等物質是殘炭的主要來源。故通常情況下, 殘炭值可用來表征油品的相對生焦傾向的大小(含有生灰添加劑的油品除外),用于指導原料的選擇及油品的生產工藝。

目前我G正在使用的殘炭測定方法共有 4 種 :

康氏法(GB /T268)、微量法(GB /T17144 )、電爐法 (SH /T170)和蘭氏法(SH /T160)。康氏法是世界

各G普遍采用的一種標準方法 ;微量法是近些年G內外普遍采用的一種簡便而高效的殘炭測定方法 , 我G于 1997 年正式列為G家標準方法;電爐法源于原蘇聯 ,使用的G家很少 ;蘭氏法因其殘炭數據與康氏殘炭間只存在近似關系 ,故較少被采用。鑒于不同殘炭測定方法的工作原理、實驗裝置、操作條件等因素均存在一定差別, 利用不同方法得到的測定結果間的相關性如何一直是油品分析工作者關心的問題。本文通過大量的不同類型的油樣的殘炭數據 ,詳細地討論了康氏法、微量法和電爐法殘炭數據間的相關性問題, 并從方法原理、實驗裝置、操作條件等多方面進行了系統分析。

2 三種殘炭測定方法的實驗裝置和實驗過程簡介

2. 1 康氏法

實驗裝置:康氏

殘炭測定儀。所用瓷坩鍋的外

口徑為 46 ~ 49mm , 高 37 ~ 39m m , 容積為 29 ~

31m L 。

實驗過程 :用恒重好的瓷坩鍋稱取油樣后 , 將瓷坩鍋放入儀器的內鐵坩鍋內,加蓋。用煤氣噴燈加熱 ,控制預點火階段的時間在(10 ±1. 5)min ;當有油煙冒出時 ,點火 ,控制燃燒階段的時間在(13 ± 1)min ;當燃燒過程結束后 ,再進行 7min 的強火煅燒。自然冷卻 15min 后 , 取出瓷坩鍋 ,置于干燥器中冷卻 40min 后稱重。

2. 2 微量法

實驗裝置 :微量

殘炭測定儀。所用玻璃樣瓶的容積為 2m L , 外徑約 12m m ,高 35mm 。

實驗過程 :將稱取油樣的樣瓶放在樣瓶支架上, 置于溫度低于 100 ℃的儀器爐膛內 ,蓋上爐蓋。用流量為 600m L /min 的氮氣吹掃 10min ;將氮氣流量降為 150m L /min 后 , 令加熱爐以 10 ~ 15 ℃/ min 的速率升溫** 500 ℃并維持 15min ;停止加熱 , 在流量為 600m L /min 的氮氣吹掃下冷卻 ;待爐溫降** 250 ℃以下時,取出樣瓶,冷卻后稱重。

2. 3 電爐法

實驗裝置 :電爐

殘炭測定儀。所用瓷坩鍋的外口徑為 30mm ,高 41mm ,容積約為 13m L 。

實驗過程 :用恒重好的瓷坩鍋稱取油樣后 , 將瓷坩鍋放入溫度為(520 ±5)℃的電爐空穴內 , 加蓋。當有油煙由坩鍋蓋的細孔中逸出時, 點燃;燃

|

燒過程結束后, 蓋上空穴蓋,進行煅燒;當總加熱時 |

|

間到 30min 時取出瓷坩鍋 , 在空氣中冷卻 2min |

|

后,置于干燥器中冷卻,40min 后稱重。 |

|

|

3 實驗內容及實驗結果 |

|

|

為了考察康氏法、微量法和電爐法三種殘炭 |

|

測定方法間的數據相關性 , 選取了常減壓蒸餾、 |

|

焦化、減粘、加氫裂化、催化裂化、潤滑油生產等 |

|

多種煉油工藝中的原料及產物樣品 , 嚴格按照三 |

|

種標準方法的實驗規范進行殘炭測定 , 所得實驗 |

|

數據見表 1 。 |

|

|

|

|

|

表 1 |

不同來源油樣的三種殘炭測定結果 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

樣品名稱 |

|

殘炭, % |

|

微量殘炭 - |

康氏殘炭- |

微量殘炭- |

康氏法 |

康氏法 |

|

康氏法 |

微量法 |

電爐法 |

康氏殘炭 |

電爐殘炭 |

電爐殘炭 |

重復性允差 |

再現性允差 |

|

|

|

|

|

|

|

|

|

|

|

|

|

常減壓 |

|

|

|

|

|

|

|

|

|

獨煉減四 |

0. 39 |

0. 39 |

0. 40 |

0 |

- 0. 01 |

- 0. 01 |

0. 06 |

0. 18 |

|

伊朗原油 |

4. 34 |

4. 60 |

4. 79 |

0. 26 |

- 0. 45 |

- 0. 19 |

0. 45 |

0. 80 |

|

伊朗常渣 |

9. 51 |

9. 98 |

10. 50 |

0. 47 |

- 0. 99 |

- 0. 52 |

1. 05 |

1. 85 |

|

伊朗減渣 |

15. 02 |

14. 82 |

16. 62 |

- 0. 20 |

- 1. 60 |

- 1. 80 |

1. 66 |

2. 40 |

|

三廠減渣 |

8. 57 |

8. 39 |

8. 51 |

- 0. 18 |

0. 06 |

- 0. 12 |

0. 95 |

1. 65 |

|

大慶減渣 |

8. 04 |

8. 22 |

8. 57 |

0. 18 |

- 0. 53 |

- 0. 35 |

0. 90 |

1. 60 |

|

沙中常渣 |

11. 02 |

11. 34 |

11. 20 |

0. 32 |

- 0. 18 |

0. 14 |

1. 22 |

1. 90 |

|

減粘焦化 |

|

|

|

|

|

|

|

|

|

焦化蠟油1 |

0. 19 |

0. 12 |

0. 12 |

- 0. 07 |

0. 07 |

0 |

0. 04 |

0. 11 |

|

焦化蠟油2 |

0. 88 |

0. 73 |

0. 84 |

- 0. 15 |

0. 04 |

- 0. 11 |

0. 13 |

0. 28 |

|

焦化原料油 |

10. 74 |

10. 67 |

11. 00 |

- 0. 07 |

- 0. 26 |

- 0. 33 |

1. 16 |

1. 95 |

|

焦化循環油 |

0. 80 |

0. 66 |

0. 70 |

- 0. 14 |

0. 10 |

- 0. 04 |

0. 12 |

0. 26 |

|

焦化聯合料 |

7. 68 |

7. 74 |

8. 00 |

0. 06 |

- 0. 32 |

- 0. 06 |

0. 83 |

1. 50 |

|

減粘>165℃ |

14. 24 |

14. 16 |

14. 49 |

- 0. 08 |

- 0. 25 |

- 0. 33 |

1. 55 |

2. 28 |

|

粘船用油 |

8. 98 |

8. 64 |

8. 88 |

- 0. 34 |

0. 10 |

- 0. 24 |

1. 00 |

1. 70 |

|

加氫裂化 |

|

|

|

|

|

|

|

|

|

焦蠟加氫油 |

0. 04 |

0. 02 |

0. 03 |

- 0. 02 |

0. 01 |

- 0. 01 |

0. 01 |

0. 04 |

|

加氫蠟油 |

0. 30 |

0. 28 |

0. 25 |

- 0. 02 |

0. 05 |

0. 03 |

0. 05 |

0. 15 |

|

加氫重油1 |

16. 04 |

17. 18 |

16. 87 |

1. 14 |

- 0. 83 |

0. 31 |

1. 77 |

2. 52 |

|

加氫重油2 |

8. 26 |

8. 38 |

7. 86 |

0. 12 |

0. 40 |

0. 52 |

0. 90 |

1. 60 |

|

加氫重油3 |

10. 47 |

11. 33 |

10. 83 |

0. 86 |

- 0. 36 |

0. 50 |

1. 16 |

1. 85 |

|

加氫重油4 |

8. 07 |

8. 28 |

8. 11 |

0. 21 |

- 0. 04 |

0. 17 |

0. 90 |

1. 60 |

|

加氫重油5 |

7. 80 |

8. 49 |

7. 95 |

0. 69 |

- 0. 15 |

0. 54 |

0. 90 |

1. 60 |

|

潤滑油工藝 |

|

|

|

|

|

|

|

|

|

750MVI 基礎油 |

0. 04 |

0. 06 |

0. 06 |

0. 02 |

- 0. 02 |

0 |

0. 01 |

0. 04 |

|

125 /140ZNZ 基礎油 |

0. 48 |

0. 50 |

0. 43 |

0. 02 |

0. 05 |

0. 07 |

0. 07 |

0. 20 |

|

150BS 基礎油 |

0. 58 |

0. 65 |

0. 64 |

0. 07 |

- 0. 06 |

0. 01 |

0. 08 |

0. 22 |

|

特力**發動機油 |

0. 90 |

0. 88 |

0. 88 |

- 0. 02 |

0. 02 |

0 |

0. 13 |

0. 28 |

|

20W /40SF |

1. 40 |

1. 28 |

1. 30 |

- 0. 12 |

0. 10 |

- 0. 02 |

0. 16 |

0. 38 |

|

催化裂化 |

|

|

|

|

|

|

|

|

|

原料 1 |

3. 68 |

3. 72 |

3. 84 |

0. 04 |

- 0. 16 |

- 0. 12 |

0. 43 |

0. 73 |

|

回煉油 1 |

0. 50 |

0. 53 |

0. 61 |

0. 03 |

- 0. 11 |

- 0. 08 |

0. 07 |

0. 20 |

|

油漿 1 |

14. 00 |

13. 61 |

21. 29 |

- 0. 39 |

- 7. 29 |

- 7. 68 |

1. 55 |

2. 28 |

|

原料 2 |

3. 68 |

3. 72 |

3. 84 |

0. 04 |

- 0. 16 |

- 0. 12 |

0. 42 |

0. 72 |

|

回煉油 2 |

0. 24 |

0. 11 |

0. 13 |

- 0. 13 |

0. 11 |

- 0. 02 |

0. 04 |

0. 11 |

|

油漿 2 |

12. 11 |

8. 22 |

13. 20 |

- 3. 89 |

- 1. 09 |

- 4. 98 |

1. 33 |

2. 04 |

|

原料 3 |

3. 80 |

3. 82 |

3. 94 |

0. 02 |

- 0. 14 |

- 0. 12 |

0. 43 |

0. 78 |

|

回煉油 3 |

0. 16 |

0. 12 |

0. 14 |

- 0. 04 |

0. 02 |

- 0. 02 |

0. 03 |

0. 09 |

|

油漿 3 |

16. 14 |

11. 58 |

17. 94 |

- 4. 56 |

- 1. 80 |

- 6. 36 |

1. 77 |

2. 52 |

|

原料 4 |

3. 83 |

3. 86 |

3. 92 |

0. 03 |

- 0. 09 |

- 0. 06 |

0. 43 |

0. 78 |

|

回煉油 4 |

0. 30 |

0. 27 |

0. 28 |

- 0. 03 |

+0. 02 |

- 0. 01 |

0. 05 |

0. 15 |

|

油漿 4 |

15. 74 |

14. 74 |

22. 70 |

- 1. 00 |

- 6. 96 |

- 7. 96 |

1. 71 |

2. 58 |

|

回煉油 5 |

1. 02 |

0. 62 |

1. 54 |

- 0. 40 |

- 0. 52 |

- 0. 92 |

0. 14 |

0. 30 |

|

油漿 5 |

17. 14 |

15. 26 |

25. 78 |

- 1. 88 |

- 8. 64 |

- 10. 52 |

1. 88 |

2. 64 |

|

重油 1 |

2. 56 |

2. 14 |

2. 65 |

- 0. 42 |

- 0. 09 |

- 0. 51 |

0. 30 |

0. 60 |

|

重油 2 |

5. 20 |

4. 56 |

5. 44 |

- 0. 64 |

- 0. 24 |

- 0. 88 |

0. 55 |

1. 00 |

|

重油 3 |

1. 98 |

1. 42 |

2. 16 |

- 0. 56 |

- 0. 18 |

- 0. 74 |

0. 25 |

0. 50 |

|

重油 4 |

1. 14 |

0. 98 |

1. 10 |

- 0. 16 |

0. 04 |

- 0. 12 |

0. 14 |

0. 30 |

|

重油 5 |

0. 83 |

0. 59 |

1. 12 |

- 0. 24 |

- 0. 29 |

- 0. 83 |

0. 12 |

0. 26 |

|

重油 6 |

2. 54 |

1. 89 |

2. 50 |

- 0. 65 |

0. 04 |

- 0. 61 |

0. 30 |

0. 50 |

|

表 1 中還列出了不同方法間數據的差值 ,以及 |

|

康氏法的重復性和再現性指標要求等, 以便于數據 |

|

間的對比。 |

|

|

4 三種殘炭測定方法的比較 |

|

|

4. 1 方法主要性能的比較 |

|

|

根據三種殘炭標準分析方法的技術規范 ,現將 |

|

各方法的主要要求列于表 2 。 |

|

|

由表 2 內容可以看出 , 三種殘炭測定方法在 |

|

幾種主要性能方面均存在一定差別。康氏法所允 |

|

許的取樣量**大 ,檢測下限**低 ;微量法所允許的 |

|

取樣量**小, 檢測下限較高。微量法的重復性和 |

|

再現性均優于康氏法。從操作的自動化程度方面 |

|

看 ,微量法可以實現自動化操作 ,而康氏法及電爐 |

|

法則完全屬于手工操作。從工作效率及勞動強度 |

|

方面看 , 完成相同數量的樣品分析(如 10 個樣 |

|

品),微量法和電爐法的效率相當 , 康氏法的效率 |

|

**低;微量法的勞動強度**小, 康氏法的勞動強度 |

|

**大。 |

表 2 三種殘炭測定方法的主要性能

|

方法性能 |

|

康氏法(GB /T 268) |

電爐法(S H /T 0170) |

微量法(GB /T 17144) |

|

|

|

|

|

|

|

測量范圍, % |

|

0. 01 ~ 30 |

未規定 |

0. 1 ~ 30 |

|

批量樣品分析周期 |

|

45m in /2 個樣 |

32min /4 個樣 |

95min /10 個樣 |

|

自動化程度 |

|

手工操作 |

手工操作 |

自動化操作 |

|

取樣量 |

|

殘炭 <5 %, 約 10g |

潤滑油或柴油 10 %殘余物, 7 ~ 8g |

殘炭 <1 %,約 1. 5g |

|

|

|

殘炭 5 %~ 15 %, 約5g |

重質燃料油, 1. 5 ~ 2g |

殘炭 1 %~ 5 %, 約 0. 5g |

|

|

|

殘炭>15 %, 約3g |

渣油、瀝青, 0. 7 ~ 1 g |

殘炭>5 %, 約 0. 15g |

|

重復性允差 r |

lgr = - 0. |

892 05 +0. 847 23lg X +0. 086 88(lgX)2 |

5 %~ 15 % |

r =0. |

077 X 2/3 |

|

再現性允差 R |

lgR =- 0. |

515 71 +0. 676 32lgX +0. 056 28(lgX)2 |

沒有規定 |

R = 0. |

245 1X 2 /3 |

注:X —殘炭值, %。 r —在 95 %的置信度下, 同一操作者, 使用同一儀器, 測定同一試樣時, 兩次測定結果間的** |

大允許差值。

R —在 95 %的置信度下, 不同操作者, 在不同實驗室, 測定同一試樣時, 兩次測定結果間的**大允許差值。

綜上所述, 微量法無論是從數據的重復性、再現性指標 ,還是從操作的自動化程度、分析效率及勞動強度方面看 , 均明顯優于康氏法及電爐法 ,故愈來愈受到重視 ,應用也愈來愈廣泛。

4. 2 實驗數據的對比

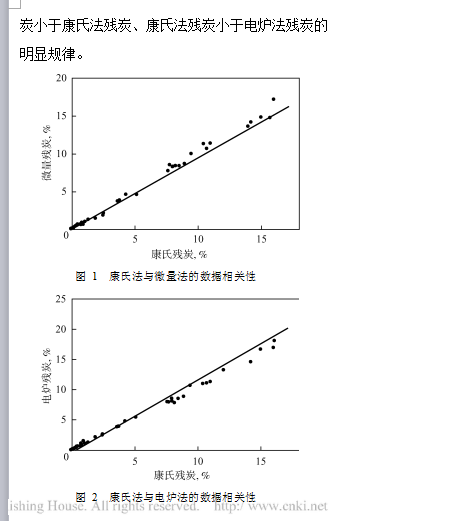

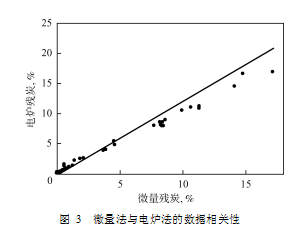

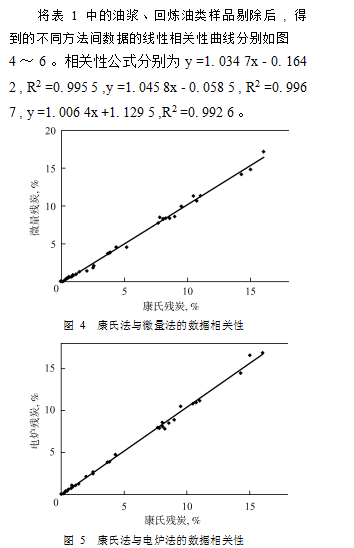

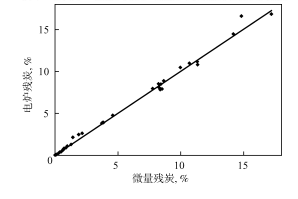

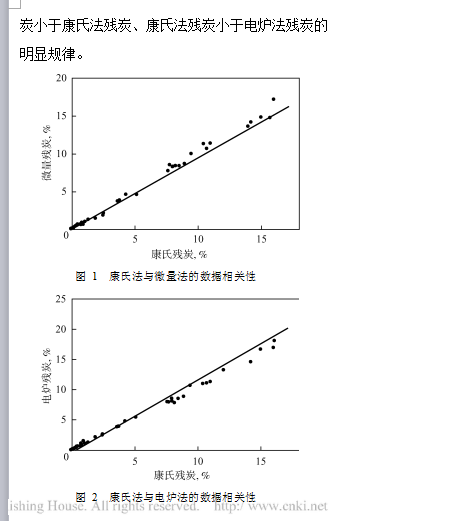

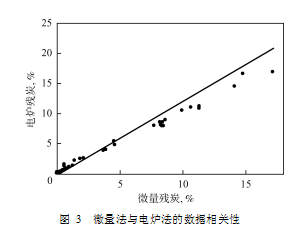

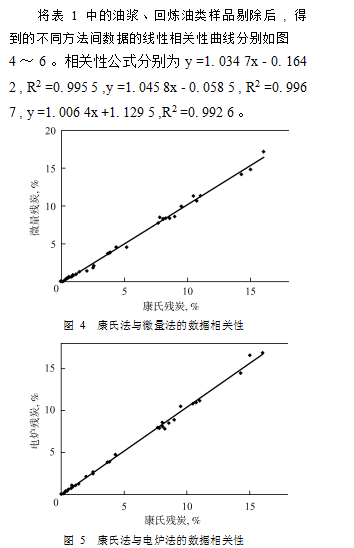

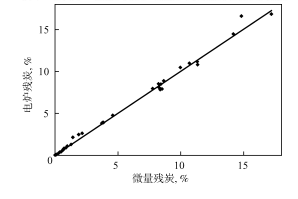

不同工藝來源油樣的三種殘炭測定結果詳見表 1 。圖 1 ~ 3 分別用圖形的方式展示了不同方法間數據的線性相關性(全部數據), 給出了線性擬合計算公式及線性相關系數(R), 康氏法與微量法的數據相關性公式 y =0. 943 6 x +

0. 063 7 , R

2 =0. 97 ;康氏法與電爐法的數據相關性公式 y =1. 206 6 x +0. 465 6 , R

2 =0. 95 ;微量法與電爐法的數據相關性公式 y =1. 230 4 x +

0. 284 6 , R

2 =0. 91 。其中“ - ” 標記點為油漿樣

品的數據。

由表 1 數據及圖 1 ~ 3 的數據規律可以得知 : (1)除催化裂化工藝的油樣外 ,其它工藝油樣的三種殘炭數據間具有較好的一致性, 不同方法的數據偏差均在康氏法的再現性誤差允許的范圍內 ,且jue大部分油樣的數據偏差在康氏法的重復性誤差允許的范圍內。(2)對于由催化裂化工藝得到的油漿、含有油漿的催化裂化重油、部分回煉油等樣品 , 三種殘炭數據間的一致性較差 ,且呈現出微量法殘

對照圖 1 和圖 4、圖2 和圖5 、圖 3 和圖 6 的數據規律,可以看出,在剔除催化裂化油漿及回煉油類樣品的數據后,不同殘炭測定方法間的數據相關性大為改善,線性相關系數 R

2 由原來的 0. 91 ~ 0. 97 到均優于0. 99 ,說明三種殘炭測定方法的數據基本一致。

4. 3 實驗結果的影響因素分析

前述的實驗結果說明 ,用三種不同方法測定不同類型的油樣時 ,所得殘炭數據間的相關性有好有

圖 6 微量法與電爐法的數據相關性

從樣品組成的特點考慮, 油漿、回煉油類樣品的組成多為較難裂化的多環芳烴、膠質、瀝青質類物質 ,在高溫條件下極易發生縮合反應, 生成大分子的稠環化合物,進而炭化形成較堅硬的炭殼。

從不同殘炭測定方法的實驗過程細節考慮 ,在用微量法測定時,由于樣品量少, 且樣瓶敞口(瓶口與瓶身幾乎等徑),蒸發及熱裂解反應生成的氣體容易逸出,故不易形成前述的硬炭殼。在康氏殘炭的實驗過程中, 由于瓷坩鍋蓋上僅開設了一個小孔 (6. 5mm),形成了鍋大孔小的局面 ,加之樣品量大,故容易形成大炭殼(所形成的炭殼球狀、發污;而其它油品則生成帶有光澤的、魚鱗狀的、較松散的炭質殘余物),不利于蒸發及熱裂解反應生成的氣體的逸出,從而有利于氣體的進一步裂化及縮合產物的形成,導致殘炭數據偏高。在用電爐法測定殘炭時,由于瓷坩鍋蓋上的毛細管狀通氣孔(1 ~ 1. 5mm)極易被炭渣堵塞,故嚴重妨礙了蒸發及熱裂解反應生成的氣體的逸出,從而有利于氣體進行深度裂化及縮合產物的形成,**終導致殘炭數據的偏高。

5 結 論

通過大量實驗數據考察了康氏法、微量法和電爐法殘炭數據間的相關性。結果表明 ,對于常減壓蒸餾、焦化、減粘、加氫裂化、潤滑油工藝等多種煉油工藝的油樣 , 三種殘炭測定方法的數據基本一致。對于催化裂化油漿、回煉油類樣品 ,三種殘炭數據間的一致性較差,且呈現出微量法殘炭小于康氏法殘炭、康氏法殘炭小于電爐法殘炭的明顯規律;造成這種數據規律的主要原因既包括樣品性質, 又包括殘炭測定方法的細節差異。實際應用時, 應注意區別所用測試方法及樣品類型。

壞。對于催化裂化工藝的油漿、回煉油類樣品, 三種殘炭數據間的一致性較差。筆者認為,這既與油漿、回煉油類樣品的性質有關 , 又與三種殘炭測定方法的細節差異有關。